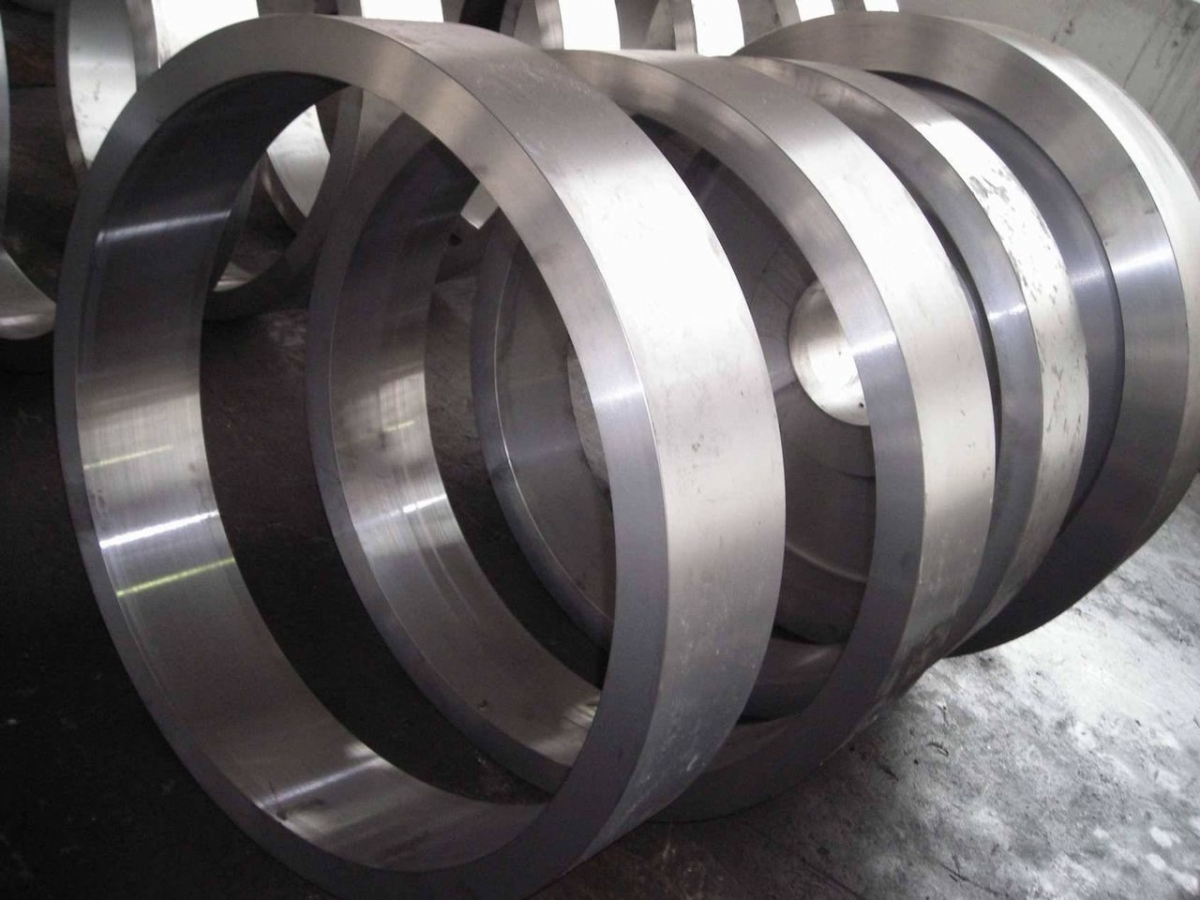

Раскатные кольца

Раскатные кольца — это тип металлических заготовок с внутренним отверстием. Данные изделия применяют в авиационной и ракетной промышленности, в судостроении, в химическом и энергетическом машиностроении. В частности изготовление деталей из поковок данного типа распространено в производстве оборудования и двигателей с большим количеством кольцевых частей, дисков, узлов, опорно-поворотных элементов и прочих компонентов радиального типа.

Раскатные кольца — это тип металлических заготовок с внутренним отверстием. Данные изделия применяют в авиационной и ракетной промышленности, в судостроении, в химическом и энергетическом машиностроении. В частности изготовление деталей из поковок данного типа распространено в производстве оборудования и двигателей с большим количеством кольцевых частей, дисков, узлов, опорно-поворотных элементов и прочих компонентов радиального типа.

Получение фланцев, труб, подшипников качения, шестеренок невозможно без использования раскатных колец.

В зависимости от области применения раскатные кольца изготавливают из следующих материалов:

- жаропрочные релаксационные марки стали;

- конструкционные легированные или углеродистые стали;

- алюминиевые, титановые, никелевые сплавы.

Максимальные диаметр и высота колец с учетом современных возможностей производства составляют 4500 мм и 600 мм соответственно. Предельная масса изделия при этом равна 3000 кг.

Получение

Процесс производства имеет свои особенности и является весьма энергозатратным для предприятий. На первой стадии изготовления изделия берут цилиндрическую заготовку, в которой формируют отверстие. Далее деталь отправляют на кольцепрокатный станок, где происходит ее раскатка. Будущее кольцо обжимают по оси и фиксируют опорными валами, в результате чего получают нужную высоту. На второй стадии элемент обжимают в опорных валках по радиусу, при этом между торцевыми валами соблюдается определенный зазор, влияющий на конечный размер кольца. Процедура раскатки позволяет значительно сэкономить на расходе металла и обеспечивает высокую точность исполнения.

Постобработка готовой детали

Завершающие и отделочные операции после изготовления детали из поковки цилиндрического вида позволяют улучшить поверхность и структуру изделия, еще больше повысить точность его размеров. В число заключительных процедур входят термообработка и зачистка.

Термообработка необходима для снятия внутренних напряжений, устранения причин появления трещин, снижения твердости металла и улучшения обрабатываемости детали резкой. В процессе обработки раскатные кольца подвергают нагреву, выдержке и охлаждению в определенных режимах в зависимости от задания материалу нужных свойств.

Зачистка поверхности скрывает некоторые дефекты в виде микроскопических трещин, складок, зажимов. Также подобная процедура помогает избавиться от окалины, образовавшейся после термообработки.

Контроль качества детали

Как и другие заготовки, кольца подвергают всестороннему контролю качественных параметров:

- химический состав металла или сплава;

- соответствие марки материала техническим условиям;

- выполнение режимов термической обработки;

- качество изделия после термообработки;

- внешний вид и наличие дефектов;

- глубина залегания возможных внутренних дефектов.

Контрольные испытания производят непосредственно на предприятии в лабораторных условиях. В процессе проверки применяют методы наружного осмотра с помощью увеличительных приборов. Для изучения внутренней структуры прибегают к помощи оборудования для ультразвукового и рентгеновского сканирования. Физические, химические и механические свойства изучают, беря пробы металла в местах предельного приложения нагрузок.

Галереи

Полезная информация