Способы изготовления поковок с отверстием

Известная технология изготовления поковок с отверстием осуществляется осаждением исходящей заготовки цилиндрической заготовки плоскими плитами с последующей прошивкой.

Наиболее близким аналогом производства поковок данного плана является раскрутка полой заготовки на оправке с буртом на внешней поверхности. Таким образом, поковка приобретает вид конусного кольца.

В основу производства поковок с отверстием поставлена задача расширения номенклатуры деталей, которые можно изготовить способом ковки.

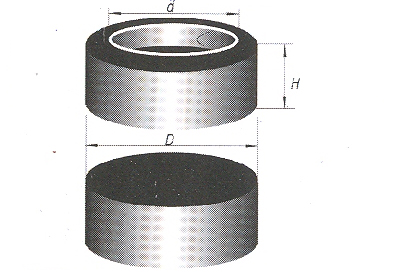

Поставленная задача разрешается благодаря раскручиванию конусного кольца, установленного на плоскую нижнюю плиту с его осаждением верхней плитой.

При ковке предложенным способом изготовление поковок дает возможность получать продукцию со значительным внутренним диаметром.

В целом, суть способа производства заключается в установке полой заготовки с внешним уплотнением в виде бурта.

Закрепляется заготовка на цилиндрической оправке, после чего раскручивается к конусному кольцу плоским бойком.

После раскручивания производство поковок осуществляется с использованием полуфабриката в виде конусного кольца. В заключение заготовка устанавливается на нижнюю плоскую плиту и осаждается верхней плоской плиткой к высоте, которая равняется толщине стенки кольца.

Разновидности стальных поковок

Поковки являются продуктом кузнечного и штамповочного ремесла. Благодаря совершенствованию методов и технологий изготовления поковок возникли такие незаменимые изделия как кольца подшипников, шатуны, коленчатые валы, зубчатые колеса и прочее.

В настоящее время поковка стали происходит с использованием самого разнообразного сырья. В первую очередь – это конструкционная, жароустойчивая и нержавеющая сталь.

Большинство отраслей промышленности предъявляют повышенные требования к производству поковок, касающиеся гладкости поверхности деталей, а также их точности.

Так в атомной и металлургической промышленности требуются максимально износостойкие, устойчивые к механическим повреждениям и способные выдерживать высочайшее напряжение поковки стальные.

Широкая область применения поковок базируется на отсутствии полостей пластичности и прочности подобных деталей.

Существует целая масса отдельных видов поковок согласно типу используемых материалов.

Сегодня поковки из квадратных заготовок гост, где основным сырьем выступает сталь, разделяют на следующие виды:

1. Прессованные поковки – изготавливаются методом машинного штампования. В процессе производства нужное количество металла отправляется в подготовленную форму, после чего под высоким давлением пресса формируется заготовка. Подобные поковки из квадратных заготовок масса которых отвечает требованиям метода, находят свое применение, в основном, в отрасли машиностроения.

2. Углеродистые поковки – формируются в результате ковки углеродистой стали. Готовые изделия отличаются особой устойчивостью к повреждениям и повышенной прочностью.

3. Молотовые или кованные поковки - - изделия, производимые достаточно примитивными орудиями труда. Зачастую, для производства кованных поковок используется кузнецкий молот или ручной пресс. Тем не менее, на выходе получают предельно эластичные и высококачественные детали. Правда, поковка сталь, изготовленная ручным трудом, требует значительной затраты времени.

4. Поковки из нержавейки – применяются для изготовления машинных валов, роторов, газовых турбин и прочего.

5. Поковки из легированной стали – производятся из широкого списка разновидностей стали, в результате чего поковка штампованная может приобретать свойства, соответствующие тому или иному механизму, частью которого она является.

6. Инструментальные поковки – являются основой для производства инструментов. Представляют собой прочные заготовки из легированных и углеродистых сталей.

На сегодняшний день поковки стальные штампованные могут подвергаться фрезерной и токарной обработке, наружной и внутренней шлифовке, глубокому сверлению, хонгированию и формированию на расточных станках.

Для образования наиболее точного поверхностного слоя, поковки стальные штамповать приходится с закалкой и отжигом или применением тока высокой частоты. Также в процессе изготовления могут использоваться методы гальванизации материала, его цинкования, цементизации, азотирования и других сложных технологических процессов.

Галереи

Полезная информация