Методы разливки стали: преимущества и недостатки

Разливка стали — это заключительная стадия процедуры производства стальных изделий. Данный этап связан с большой ответственностью, так как он напрямую влияет на важные характеристики готового металла из-за проходящих во время операции физико-химических процессов. Качество выполненного разлива определяют следующие параметры:

Разливка стали — это заключительная стадия процедуры производства стальных изделий. Данный этап связан с большой ответственностью, так как он напрямую влияет на важные характеристики готового металла из-за проходящих во время операции физико-химических процессов. Качество выполненного разлива определяют следующие параметры:

- насыщенность материала газом;

- число и характер неметаллических примесей;

- химическая однородность и структура;

- качество поверхности деталей и изготовляемых впоследствии из них продукции.

Разновидности разливки стальных сплавов

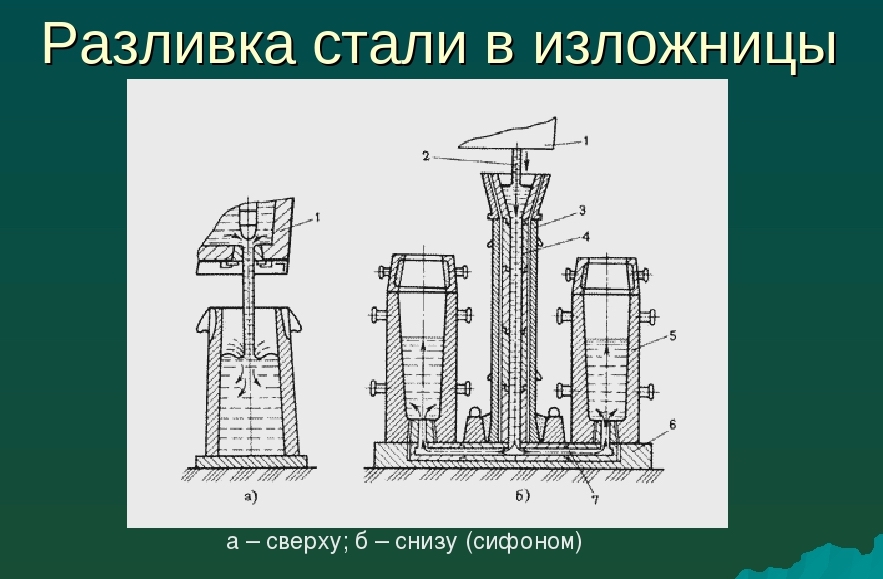

На сталелитейных предприятиях и цехах заводов машиностроения используют три основных технологии разливки стали:

- разлив сверху;

- сифонная (разлив в формы снизу);

- непрерывная.

Первый способ является наиболее старым. В процессе заливки расплавленная сталь переходит непосредственно из ковша в изложницы. По заполнении всего объема ковш перемещают к другому сосуду, и цикл повторяют.

Сифонная заливка основана на принципе сообщающихся сосудов. Во время произведения операции жидкий материал отправляют в несколько изложниц. Сталь попадает в центральную часть на подложке, откуда масса уже переходит по каналам в другие изложницы. По окончании заполнения всех форм на поддоне ковш переносят к новому поддону.

Методики разливки сверху и снизу получили широкое распространение. Каждый метод имеет свои достоинства и недостатки. Наполнение сверху целесообразно применять, когда необходимо получение небольшого количества слитков. Второй же способ имеет следующие преимущества:

- возможность быстрого одновременного получения мелких слитков из внушительного объема стали;

- низкая скорость наполнения позволяет увеличить глубину расположения подкорковых сотовых пузырей;

- обеспечение чистоты поверхности из-за отсутствия брызг при переходе массы из ковша в формы;

- пониженный износ оборудования и инструментов благодаря меньшей длительности заливки и малому количеству циклов по сравнению с заливкой сверху;

- возможность визуального контроля постепенного наполнения, благодаря чему можно регулировать скорость протекания процесса.

Есть у данного метода и минусы. Они заключаются в дороговизне оборудования и высокой трудоемкости операций.

Наиболее современной технологией разливки стали является непрерывная. По сравнению с разливом сплава в изложницы этот способ показывает повышенную производительность, снижение затрат при производстве и меньшую трудоемкость. Также непрерывное наполнение показывает более высокий процент выхода годного металла, используемое оборудование позволяет получить заготовки самых разных форм и размеров. Все преимущества дают шанс значительно удешевить и упростить производственный процесс.

Недостатки приведенного метода следующие:

- недопустимость получения изделий сложных конфигураций;

- некоторые марки стали (например кипящие) не подходят для обработки таким способом;

- ограниченная номенклатура заготовок, так как практически невозможно переоборудовать механизмы для разливки металлической массы другой марки, и это повышает конечную стоимость готового продукта;

- большая вероятность поломки оборудования по сравнению с установками для разлива в изложницы.

Галереи

Полезная информация