Испытания поковки на качество и соответствие ГОСТ

Современное оборудование позволяет изготавливать поковки высокого качества в соответствии со всеми требованиями и нормами. Правда, прежде чем отправиться к заказчикам для окончательной обработки и отделки, все кованые заготовки проходят специальное испытание.

Поэтому на производстве обязательно проводится испытание поковки, позволяющее определить все дефекты и отклонения. Это необходимо для того, чтобы убедиться в соответствии с установленными нормативами ГОСТ 8479-70.

Если в болванке независимо от метода изготовления обнаружены какие-то дефекты, то она не может быть отправлена заказчику. Малейшие отклонения от установленных нормативов могут привести в дальнейшем к разрушению или неправильному функционированию детали.

Визуальный осмотр

Опытные мастера, проработавшие не один год в цеху могут даже на глаз, при визуальном осмотре обнаружить дефекты и брак в конкретной заготовке. Для них испытание поковок – это обычная практика, позволяющая подтвердить высокое качество их работы. Визуально можно определить:

- трещины;

- вмятины;

- рваные места;

- нажимы и т.д.

Все эти отклонения определяются сразу после окончания ковки заготовки. Следует также отметить, что кроме дефектов на поверхности, могут также существовать внутренние, скрывающиеся под слоем окалины.

Если слой несколько сантиметров, то обнаружить дефект невооруженным глазом практически невозможно. В этом случае мастера применяют травление, с помощью которого удается удалить всю окалину с поверхности. Для более тщательного осмотра специалисты применяют также лупу, позволяющую обнаружить даже мельчавшие трещины и расколы.

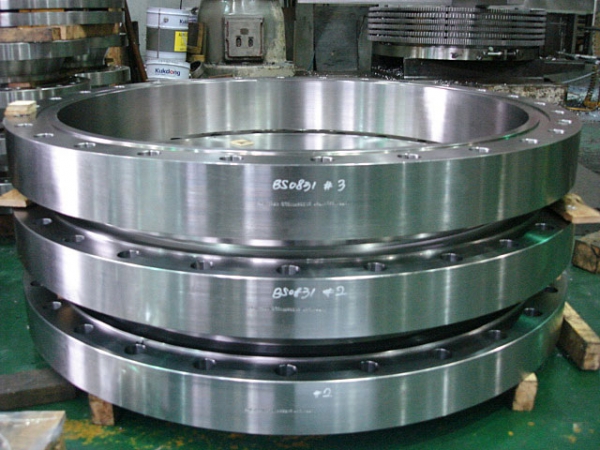

Если заготовка крупных размеров, весом несколько тонн, то для осмотра используются различные ультразвуковые приборы, способные обнаружить даже самые микроскопические дефекты. Это позволяет поставлять заказчикам только качественные поковки с минимальным процентом брака.

Определение размер и состава металла

На практике еще в цеху специалисты изучают не только качество поверхности на наличие трещин и вмятин, но и соответствиеразмеров заявленных в технической документации. Разумеется, поковка – это всего лишь грубая копия конечного продукта, и ее размеры всегда больше детали, которую из нее сделают.

Тем не менее, если размеры меньше, чем требуется, то из такой заготовки ничего не получится. Поэтому современные испытания поковки не ограничиваются каким-то одним методом. Этот комплекс проб и измерений позволяющий определить качество каждой заготовки.

Лишние сантиметры еще можно сточить на фрезерном или токарном станке. Намного хуже если заготовка получилась меньших размеров. В этом случае ее бракуют и отправляют на переплавку. Для определения размеров применяют специальные измерительные приборы и чертежи.

Не меньше внимания уделяют специалисты составу металла из которого изготовлена болванка. Для определения берутся специальные образцы для заводской лаборатории. Пробы берутся из припусков, которые есть на каждой заготовке.

Это участки с наибольшей нагрузкой, которая будет возникать на изготовленную из болванки деталь. Пробы позволяют определить прочность на разрыв, нагрузки и другие характеристики заготовки.

Галереи

Полезная информация